Extrem ärgerlich, aber ein verblüffend häufig auftretendes Phänomen während der Sanierung und Renovierung älterer Bauten:…

Kabel- und Flüssigkeitsmanagement im Fahrzeugbau: Was Sie über die Zukunftstrends wissen müssen

Bei der Entwicklung von Fahrzeugen wurden Kabel- und Flüssigkeitsmanagement oft nachrangig behandelt. Doch der schnelle Übergang von Verbrennungsmotoren zu elektrischen Antrieben erfordert ein Umdenken. Produktmanager und Ingenieure müssen jetzt früher nach Lösungen für die Herausforderungen im Bereich Kabel und Flüssigkeiten suchen. Doch in diesem Stadium gibt es noch viele Ansätze und wenige Standards. Genau an dieser Stelle leistet HellermannTyton Pionierarbeit mit interessanten Ansätzen zur Kostenoptimierung von Verbindungselementen.

Der Markt für Elektrofahrzeuge wächst gewaltig. Prognosen gehen davon aus, dass in nur zehn Jahren etwa die Hälfte aller verkauften Neuwagen vollelektrisch sein wird. Die Geschwindigkeit der Umstellung auf Hochvoltsysteme in Verbindung mit einer zunehmenden Anzahl von Sensoren macht einen früheren und systematischeren Ansatz für die Befestigung und Verlegung der Kabelbäume in der Fahrzeugarchitektur unumgänglich.

Diese Entwicklungen stellen Produktmanager und Ingenieure vor neue Hürden: Raumnutzung, elektromagnetische Störungen, Vibrationsgeräusche, Gewichtsoptimierung, Wärmemanagement und automatisierte Kabelbaumfertigung. Praktikable Lösungen für die Detailfragen, die ihnen bedenken bereiten, finden sich häufig in der Zusammenarbeit mit externen Kabelmanagement-Spezialisten.

Eine Lösung passt nicht für alle

Obwohl die technologischen Herausforderungen universell sind, verfolgen die OEMs unterschiedliche Philosophien hinsichtlich ihrer Plattformarchitektur. Folglich müssen die heutigen Befestigungskomponenten viele Kriterien erfüllen: minimales Gewicht, Kostenkontrolle, flexible Verlegeausrichtung, leichtes Einsetzen in Kombination mit hoher Ausziehkraft, einfache oder Vormontage, Schlagfestigkeit, hohe und niedrige Temperaturen, UV- und Chemikalienbeständigkeit und nicht zuletzt Skalierbarkeit.

Als Kooperationspartner von OEMs und First-Tier-Zulieferern besteht die kurzfristige Aufgabe von HellermannTyton darin, die Entwicklung von kosteneffizienten Bündelungs- und Befestigungsteilen in einer bestimmten Architektur zu erleichtern. Aber darüber hinaus, so Harald Gottlieb, Automotive Director bei HellermannTyton, ist es das Bestreben des Unternehmens, innovative Komponentenlösungen anzubieten, die die Montagekosten über verschiedene Plattformen hinweg minimieren.

Das bedeutet, dass man bei verschiedenen Entwicklungsprojekten mit ähnlichen Aufgabenstellungen nach Gemeinsamkeiten der Teile Ausschau halten muss. Und dann, wo immer möglich, standardisierte Ansätze zu entwickeln. Es ist eine aufregende Zeit, die viel Phantasie, Erfindungsreichtum und letztlich gute Arbeitsbeziehungen mit dem Kundenstamm erfordert.

Wärmemanagement in den Griff bekommen

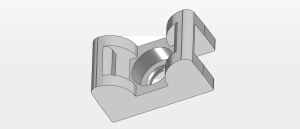

Höhere Spannungen und größere Batterien erfordern eine aktive Kühlung am Ladeeingang. Aus diesem Grund gewinnt die Befestigung von Flüssigkeitsleitungen, für ein optimales Wärmemanagement im Zusammenhang mit Elektrofahrzeugen, eine neue Bedeutung. Das Aufschweißen von kundenspezifischen Verbindungselementen kostet viel Prozesszeit und Aufwand. Um das zu ändern, hat HellermannTyton alle Anforderungen für eine effizientere Montage in die Überlegungen mit einbezogen. Das Ergebnis ist Soft Grip, ein Befestigungselement, das Zeit, Geld und Entwicklungsaufwand für das Flüssigkeitsmanagement spart.

Dieser einzigartige 2K-Befestigungsbinder lässt sich leicht an eine Reihe von Anwendungsanforderungen anpassen. Er ist aus hitzestabilisiertem PA66HS mit einer weichen TPE-Innenschicht. Er hält die Leitungen fest, ohne sie zu beschädigen, verhindert seitliche und rotatorische Bewegungen auf glattem Bündelgut und unterdrückt Vibrationsgeräusche. Der Binderkopf lässt sich in verschiedenen Sockel einfügen. Auf diese Weise kann ein einziger Soft-Grip-Befestigungsbinder eine Vielzahl von P-Clip-Durchmessern ersetzen und den Bedarf an vielen maßgeschneiderten Befestigungselementen reduzieren. Das Fußteil und die Geometrie der Halterung lassen sich leicht an die individuellen Anforderungen anpassen, was sie zu einer äußerst vielseitigen, kosteneffizienten und skalierbaren Teilelösung macht.

Auf dem Weg zu standardisierten HV-Clips

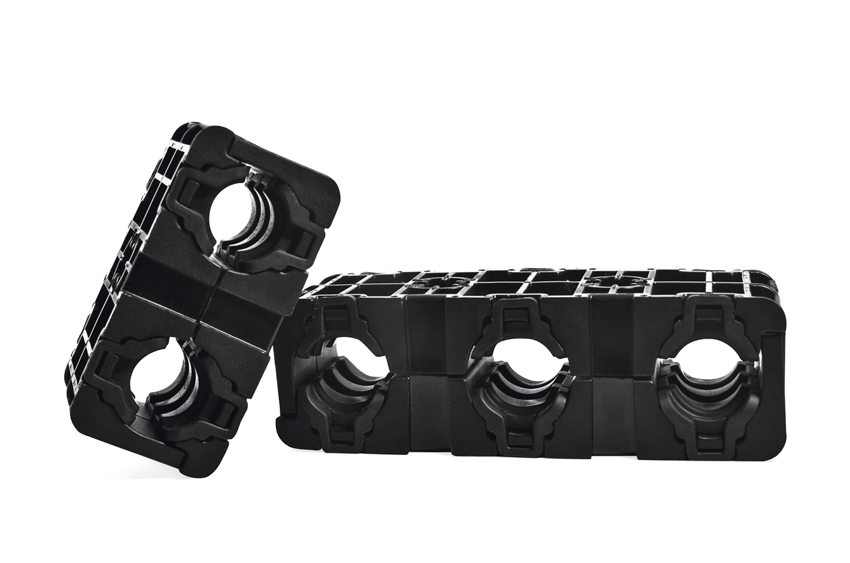

Die von Hersteller zu Hersteller unterschiedlichen Präferenzen bei der Verlegung von Hochvoltleitungen führen auch zu einer Vielzahl spezifischer Anforderungen, wie z. B. Leiterabstände und Materialanforderungen. Diese schließen derzeit Lösungen von der Stange aus.

Das Baukastenprinzip, das HellermannTyton bei den Soft Grip-Halterungen angewandt hat, lässt sich auch gut auf HV-Clips und -Klemmen übertragen. Es stellt sicher, dass die Formen für eine Vielzahl von Befestigungsoptionen und -geometrien einfach umkonfiguriert werden können, ohne dass die Konstruktion und der Werkzeugbau von Grund auf neu beginnen müssen.

Hier finden Sie weitere Detailinformationen in den Suchergebissen zu den entsprechenden Clips und Befestigungselementen auf unserer Internetseite:

Suchergebnisse für „irc“ (hellermanntyton.de)

Suchergebnisse für „dhvc“ (hellermanntyton.de)

Suchergebnisse für „thvc“ (hellermanntyton.de)

Suchergebnisse für „dhc12.2“ (hellermanntyton.de)

Suchergebnisse für „thc12.2“ (hellermanntyton.de)

Die Zusammenarbeit mit erfahrenen Konstrukteuren, die diese Denkweise haben, hilft OEMs, ein optimales Design und Kosteneffizienz zu erreichen. So betrachten wir beispielsweise jeden von uns entwickelten HV-Clip aus allen Perspektiven, einschließlich Montagefreundlichkeit, Zuverlässigkeit und Skalierbarkeit über viele Plattformen hinweg.

Schon jetzt profitieren unsere Kunden aus der Automobilindustrie von unseren Erkenntnissen aus der Entwicklung von Teilen für die Luft- und Raumfahrt. Diese helfen uns, das richtige Gleichgewicht zwischen Gewicht, Größe, Haltbarkeit und Temperaturverhalten der Bauteile zu finden.

Automatisierung der Kabelbaumherstellung

Die gute Nachricht für die Zukunft ist, dass Hochvoltsysteme und insbesondere flache, starre Leiter relativ einfache Konstruktionen mit wenigen Verzweigungen ermöglichen. Dies vereinfacht nicht nur ihre Vorfertigung, sondern bringt uns auch der automatisierten Anwendung von Befestigungselementen einen Schritt näher.

Es gibt bereits ein breites Portfolio an Clips, die von HellermannTyton Bündelwerkzeugen auf flexiblen Rundkabeln aufgebracht werden können. Selbstverständlich testen wir bereits die automatisierte Applikation von Clips auf Sammelschienen für OEMs mit diesen ‚Autotools‘.

Wenn wir unsere Aufmerksamkeit auf die elektronisch gesteuerten Systeme richten, die sich hinter der Außenhaut eines Fahrzeugs verbergen, wie Radar, LiDAR, Kameras und Sensoren, glauben wir, dass die automatisierte Bündelung zu einer Notwendigkeit wird, um alle Kabelbaumteile zu sichern und zu dokumentieren, die an der Verbindung der Dutzenden von elektrischen Niederspannungskomponenten beteiligt sind – insbesondere derjenigen, die in redundanten Systemen eingesetzt werden. Bei diesen Verbindungen handelt es sich nicht mehr nur um einfache Niederspannungskabel. Es handelt sich zunehmend um Koax- oder Hochgeschwindigkeitsdatenkabel, die eine Bündelung mit immer wieder präzisen und nachvollziehbaren Zugkräften erfordern.

In diesem Video sehen Sie, wie Autotools integriert mit Robotern Clips an einem Teil eines Leitungssatzes bündelt.

Die Teile für die heutigen E-Fahrzeuge bilden die Grundlage für die Skalierbarkeit in der Massenproduktion. Die OEMs werden die Fahrzeuge nicht größer machen, um zusätzliche Technologien unterzubringen, und sie müssen weiterhin nach Möglichkeiten suchen, das Gewicht zu verringern, die Reichweite zu erhöhen und das Ladevolumen zu maximieren. Das beste Rezept für dieses ideale Ergebnis liegt nicht immer direkt vor uns. Aber gemeinsam finden wir heraus, welche Zutaten und welche neue Methode die richtige ist, um all diese Verbindungen zu verlegen, zu schützen und zu montieren und das Gewicht weiter zu reduzieren.

Eine Lösung wird vielleicht nie für alle passen, aber wir können sicherlich viel tun, um die Gemeinkosten mit einem gemeinsamen, auf Erfahrung basierenden Ansatz zu reduzieren, anstatt mit einem Ansatz, der auf isolierte Architekturpräferenzen abzielt.

#4965